آزمایش دانه بندی شن با الک ، وسایل و روش

هدف آزمایش

هدف آزمایش دانه بندی شن، تعیین اندازه بزرگترین دانه شن و نحوه توزیع دانه های سنگی در اندازه های گوناگون جهت مقایسه و تطبیق با منحنی استاندارد.

تعریف شن در استاندارد ملی ایران

در استاندارد ملی ایران شن را چنین تعریف نموده است،”شن از جدا شدن و خرد شدن سنگ ها بدست می آید.

شن به ذرات سنگی اطلاق می شود که کوچکترین بعد آن 7 میلیمتر باشد. شن ممکن است طبیعی باشد

یا از خرد کردن و آسیاب کردن سنگ های سخت طبیعی بدست آید.

تاثیرات دانه بندی در بتن:

دانه بندی و بزرگترین اندازه دانه، روی مقادیر نسبی دانه ها، همچنین روی مقادیر مورد نیاز سیمان و آب اثر می گذارد،

جداشدگی را کنترل می کند، بر روی آب انداختن بتن موثر است، بر روی دوام و پوکی و نحوه درجا ریختن و پرداخت سطح بتن اثر دارد،

همچنین بر روی عوامل دیگری مثل کارایی، اقتصادی بودن، تخلخل،

و همچنین بر خواص بتن سخت شده مانند مقاومت فشاری بتن، جمع شدگی، دوام، … تاثیر دارد

و هر گونه تغییراتی در دانه بندی می تواند روی یکنواختی بتن در هر بار بتن سازی تاثیر گذارد.

استفاده از حداکثر اندازه دانه های شن تابع عوامل گوناگونی است که نسبت به شرایط عملی کار

از محدودیتی که از طرف استاندارد ملی ایران تعیین گردیده برخوردار می گردد.

طبق آئین نامه بتن ایران (آبا)” بزرگترین اندازه اسمی سنگدانه های درشت نباید از هیچ یک از مقادیر زیر بیشتر باشد.

الف) یک پنجم کوچکترین بعد داخلی قالب بتن

ب) سه چهارم حداقل فاصله آزاد پین میلگردها

پ) یک سوم ضخامت دال

ت) سه چهارم پوشش روی میلگردها

تبصره ۱- بکار بردن سنگدانه های درشت تر از ۳۷ میلی متر در ساخت بتن توصیه نمی شود، ولی در هیچ حالت اندازه سنگدانه ها نباید از ۱۳ میلی متر تجاوز کند.

در مقررات ملی ساختمان مبحث نهم تمام موارد ( الف تا ت ) در آیین نامه بتن ایران آبا را مورد تائید قرار می دهد و به علاوه بیان می دارد:

“سنگدانه های درشت نباید از هیچ یک مقادیر زیر بیشتر باشد.

38 میلی متر یا 1.5 اینچ در بتن آرمه

13 میلی متر با 2.5 اینچ در بتن غیر مسلح”

محدودیت اندازه سنگدانه ها در بتن بدین منظور است که بتن به گونه ای مطلوب میلگردها را در بر گیرد،

پیوستگی لازم را ایجاد نماید و احتمال کرمو شدن بتن را به حداقل برساند.

همچنین در صورت تجاوز سنگدانه ها از 38 میلیمتر نه تنها مزیتی از نظر مقاومت بتن ایجاد نمی نماید

بلکه اشکالاتی از نظر جدا شدگی در نقل و انتقال بتن و جدا شدگی در انباشته های مصالح بوجود می آورد.”

اثر دیواره

در مواقعی که حداکثر اندازه سنگدانه به اندازه قالب بزرگ باشد، تراکم بتن و یکنواختی توزیع ذرات

درشت سنگدانه ها در قسمت مرکزی بتن و بتن چسبیده به جداره قالب یکسان نمی باشد.

زیرا جداره قالب بر فشردگی و تراکم بتن اثر می گذارد و در نتیجه مقدار ملات لازم برای پر نمودن

فضای بین ذرات سنگدانه ها درشت و جداره قالب ، بیش از مقدار لازم در داخل جرم بتن است. این موضوع اثر دیواره نامیده می شود.

اندازه حداکثر سنگدانه های درشت در بتن ، از نظر اقتصادی از اهمیت خاصی برخوردار است.

معمولا دانه های کوچکتر نسبت به دانه های بزرگتر به آب بیشتری نیاز دارند.

برای نسبت آب به سیمان ثابت، با افزایش اندازه حداکثر سنگدانه های مجازی مقدار سیمان مورد نیاز کاهش می یابد

حداکثر اندازه سنگدانه هایی که میتوان در بتن مصرف نمود به ابعاد و شکل ظاهری اعضای بتنی،

مقدار و فرم توزیع آرماتورها در سازه، کارایی بتن، مقدار سیمان مصرفی،و عوامل مشابه بستگی دارد.

عوامل کنترل کننده دانه بندی مطلوب سنگدانه ها

- مساحت سطح سنگدانه ها برای تعین مقدار آب لازم برای تر نمودن سنگدانه ها

- حجم نسبی اشغال شده به وسیله سنگدانه ها، کارایی مخلوط بتن

- تمایل به جدا شدگی مواد از یکدیگر

از موارد دیگر کاربرد دانه بندی شن ، می توان از نتایج آزمایش به منظور تطبیق توزیع اندازه دانه ها

با مشخصات لازم برای مصالح سنگی و همچنین تهیه اطلاعات لازم برای کنترل و تصحیح دانه بندی

سنگدانه های مختلف و مخلوط هایی که در آنها مصالح سنگی به کار می رود را نام برد و همچنین برای تعمیم رابطه بین تخلخل و تراکم نیز مورد استفاده قرار می گیرد.

با انجام آزمایش دانه بندی و رسم منحنی دانه بندی شن، لازم است این منحنی با منحنی استاندارد شن مقایسه گردد،

و افزایش و کاهش احتمالی آن معین شود تا برای تصحیح آن اقدامات لازم انجام گردد.

وسایل آزمایش

وسایل اصلی این آزمایش ترازو با دقت مناسب ، الک ، شیکر الک و دستگاه مقسم است.

بر طبق استاندارد ملی ایران “دقت و خوانائی ترازو برای سنگدانه های درشت و یا مخلوطی

از سنگدانه های ریز و درشت باید 0.1 درصد بار آزمایش و یا 0.5 گرم (هر کدام که بزرگتر است) باشد.

همچنین توصیه شده که جرم بار و جرم هر یک از قسمت ها با دقتی که حداقل 0/1 درصد (کمتر یا بیشتر) جرم بار باشد تعیین گردد.

مطابق بندی دیگر از استاندارد ملی ایران، الک ها باید طوری روی یکدیگر قرار گیرند که از هدر رفتن ذرات

در هنگام الک کردن جلوگیری شود. مشخصات الک ها باید با ASTM E11 مطابقت داشته باشد.

اندازه الک ها بر حسب اینچ از بالا به پایین باید به ترتیب زیر باشند.

طبقه بندي مش الکهاي موجود طبق استاندارد ASTM E11

| رديف | شماره مش | سايز روزنه | رديف | شماره مش | سايز روزنه |

| 1 | 500 | 25 Micron | 29 | 6 | 3.35 mm |

| 2 | 400 | 37 Micron | 30 | 5 | 4.00 mm |

| 3 | 325 | 45 Micron | 31 | 4 | 4.75 mm |

| 4 | 270 | 53 Micron | 32 | 3,1/2 | 5.60 mm |

| 5 | 230 | 63 Micron | 33 | “1/4 | 6.36 mm |

| 6 | 200 | 75 Micron | 34 | “5/16 | 8.00 mm |

| 7 | 170 | 90 Micron | 35 | “3/8 | 9.51 mm |

| 8 | 150 | 105 Micron | 36 | “7/16 | 11.20 mm |

| 9 | 140 | 106 Micron | 37 | “1/2 | 12.70 mm |

| 10 | 120 | 125 Micron | 38 | “5/8 | 16.00 mm |

| 11 | 100 | 150 Micron | 39 | “3/4 | 19.00 mm |

| 12 | 80 | 180 Micron | 40 | “1 | 25.40 mm |

| 13 | 70 | 212 Micron | 41 | “1.1/4 | 31.50 mm |

| 14 | 60 | 250 Micron | 42 | “1.1/2 | 38.10 mm |

| 15 | 50 | 300 Micron | 43 | “1.3/4 | 44.50 mm |

| 16 | 45 | 355 Micron | 44 | “2 | 50.80 mm |

| 17 | 40 | 420 Micron | 45 | “2.1/2 | 63.50 mm |

| 18 | 35 | 500 Micron | 46 | “3 | 76.20 mm |

| 19 | 30 | 600 Micron | 47 | “3.1/2 | 89.00 mm |

| 20 | 25 | 710 Micron | 48 | “4 | 101.60 mm |

| 21 | 20 | 840 Micron | 49 | زير الک | |

| 22 | 18 | 1.00 mm | 50 | درب الک | |

| 23 | 16 | 1.20 mm | 51 | الک شستشو 200 | |

| 24 | 14 | 1.40 mm | 52 | ||

| 25 | 12 | 1.70 mm | 53 | ||

| 26 | 10 | 2.00 mm | 54 | ||

| 27 | 8 | 2.36 mm | 55 | ||

| 28 | 7 | 2.80 mm | 56 |

الکهاي آزمايشگاهي استاندارد در ايران در سه اندازه فريم ساخته ميشود:

- فريم 8 اينچ = معادل 203 ميلي متر

- فريم 12 اينچ = معادل 304 ميلي متر

- فريم 18 اينچ = معادل 457 ميلي متر

الک آزمايشگاهي در کاربرد آزمايشگاه مکانيک خاک با سري 15 تايي به شماره هاي ذيل ارائه ميگردد :

- شماره مش 200 سايز 75 ميکرون

- شماره مش 100 سايز 150 ميکرون

- شماره مش 50 سايز 300 ميکرون

- -شماره مش 40 سايز 420 ميکرون

- شماره مش 30 سايز 600 ميکرون

- شماره مش 16 سايز 1.20 ميلي متر

- شماره مش 10 سايز 2.00 ميلي متر

- شماره مش 8 سايز 2.36 ميلي متر

- شماره مش 4 سايز 4.75 ميلي متر

- شماره مش “3/8 سايز 9.51 ميلي متر

- شماره مش “1/2 سايز 12.70 ميلي متر

- شماره مش “3/4 سايز 19.00 ميلي متر

- شماره مش “1 سايز 25.40 ميلي متر

- شماره مش “1.1/2 سايز 38.10 ميلي متر

- شماره مش “2 سايز 50.80 ميلي متر

- درب و کفي الک آزمايشگاه

دستگاه تقسیم کن

نام های این دستگاه : دستگاه مقسم ، کوارتر و یا تقسیم کن.

برطبق استاندارد ملی ایران ” لرزاننده مکانیکی باید به طور قائم و یا قائم و جانبی لرزش را به الک انتقال دهد.

بدین طریق دانه ها در روی الک به بالا و پائین پریده و می غلطند تا در جهت های مختلف روی الک قرار گیرند.”

طبق استاندارد ملی ایران گرمخانه باید به اندازه مناسب باشد و بتواند دمای یکنواخت 110 درجه سلسیوس را حفظ کند.

نمونه برداری

الف) نمونه باید از ارتفاع متوسط توده شن برداشته شود بطوریکه هنگام برداشت دانه ها از ظرف بیرون نریزد و باید از لحاظ توزیع دانه ها، نماینده کل دپوی شن باشد.

جابجا نمودن و انباشتن سنگدانه های درشت (شن) به آسانی می تواند به جدا شدگی دانه ها منتهی گردد. این عمل بخصوص وقتی که تخلیه و ریختن مواد به نحوی باشد که سنگدانه ها به پایین یک شیب بغلتند، به وجود می آید. یک حالت طبیعی چنین جدا شدگی در واریزه ها به وجود می آید. اندازه دانه ها به طور یکنواخت از بزرگترین در پایین به کوچکترین در بالا تقسیم می گردد.

ب) بر طبق استاندارد ملی ایران حداقل وزن نمونه آزمایشی بر حسب اندازه بزرگترین دانه ها مطابق جدول زیر می باشد.

طبق آئین نامه بتن ایران (آبا) به کار بردن سنگدانه های درشت تر از 38 میلی متر در ساخت قطعات بتن آرمه توصیه نمی شود ولی در هر صورت اندازه سنگدانه ها نباید از 63 میلی متر تجاوز کند.”

طبق مقررات ملی ساختمان مبحث نهم ” سنگدانه های درشت نباید از هیچ یک مقادیر زیر بیشتر باشد.

38 میلی متر یا 1.5 اینچ در بتن آرمه 13 میلی متر یا 2.5 اینچ در بتن غیر مسلح”

بر طبق استاندارد ملی ایران و استاندارد 75 ASTM D “وزن سنگدانه نمونه برداری شده از دپو باید حداقل 4 برابر مقادیر داده شده در جدول بالا باشد.” نمونه برداشت شده از دپو را بوسیله یکی از روشهای استاندارد 702 ASTM C و یا طبق آیین نامه استاندارد و یا استاندارد ملی ایران تا کسب وزن مورد نیاز نمونه آزمایش تقسیم کنید.

بر طبق استاندارد ملی ایران دو روش برای کاهش دادن وزن نمونه برداشتی وجود دارد که هر یک از آنها الزاما نمونه را به دو قسمت مشابه تقسیم می کند.

روش چهار ربع نمودن و روش استفاده از تقسیم کن (در اینجا روش استفاده از تقسیم کن به صورت کامل شرح داده می شود.)

روش تقسیم کن

در روش استفاده از تقسیم کن می توان با استفاده از قوطی مقسم نمونه را به دو قسمت تقسیم نمود. این قوطی دارای تعدادی شیارهای عمودی به موازات یکدیگر می باشد. که به صورت یک در میان به ظرف هایی که در سمت چپ و راست قرار گرفته اند منتهی می شوند. نمونه را به صورت یکنواخت در سرتاسر عرض قوطی مقسم می ریزند و دو نیمه آن را در ظرف هایی که در پایین شیار های دو طرف قرار گرفته اند جمع می شود. یکی از این نیم ها را کنار می گذارند و تقسیم کردن نمونه دیگر را تا رسیدن به وزن مورد نیاز ادامه می دهند. دستگاه های مقسم در دو نوع برای سنگدانه های ریز و سنگدانه های درشت مانند تصویر ساخته شده اند.

روش آزمایش

طبق استاندارد ملی ایران آزمون الک کردن با دست به روش های زیر به کار می روند.

- روش خشک

- روش تر

“موادی را که در اثر الک کردن بار الکتریسیته ساکن به خود می گیرند و با نمونه هایی را که مرطوب می باشند بهتر است

به روش تر الک نمود زیرا در این روش تفکیک کلوخه ها و تبدیل آنها به دانه آسان تر صورت می گیرد.

مایع بکار برده شده نباید به هیچ وجه اثری روی ماده (سنگدانه ها) بگذارد.

روش خشک

در این مرحله روش خشک مورد بررسی قرار می گیرد.

نمونه آزمایش را تا دمای ۱۰۵ درجه سلسیوس خشک کنید. الک ها را مطابق بخش دو (به ترتیب اندازه الک) بچینید

و نمونه را روی الک بالا بریزید و سپس روی دستگاه لرزاننده قرار دهید تا عمل الک کردن بصورت مکانیکی انجام گیرد.

دور دستگاه را بر روی ۱۵۰ دور در دقیقه تنظیم نمایید و دستگاه را به مدت حداکثر ۱۰ دقیقه بکار اندازید.”

مدت زمان الک کردن

طبق استاندارد ملی ایران “زمان استفاده از دستگاه لرزاننده باید از روی تجربه حدی را برای مدت زمان الک کردن در نظر گرفت.

مدت زمان الک کردن بستگی به عوامل زیر دارد.

- الف) ویژگیهای ماده از قبیل ریزی و درشتی ، شکل دانه ها ، پراکندگی اندازه ها و تراکم

- ب) حجم بار ابتدایی

- ج) شدت الک کردن

- د) اندازه اسمی چشمه های الک آزمایشگاهی

- ه) ویژگیهای کف الک شامل شکل سوراخ و شکل الک و رطوبت هوا “بر اساس استاندارد ملی ایران”

محدودیت دستگاه لرزاننده

الف) دستگاه لرزاننده بطور آزاد به صورتی که هیچگونه تماس اضافی با جایی نداشته باشد کار کند

تا بتواند عمل لرزش را بطور دقیق انجام دهد. بر طبق استاندارد ملی ایران “حداکثر زمان استفاده از لرزاننده مکانیکی برای دانه بندی سنگدانه ها ۱۰ دقیقه می باشد، زمان بیش از حد مقرر (۱۰ دقیقه برای رسیدن به دانه بندی مطلوب) ممکن است باعث سایش نمونه ها گردد.

محدودیت مقدار دانه ها روی الک

ب) مقدار دانه ها باید به اندازه ای باشد تا تمامی دانه ها امکان قرار گرفتن در برابر سوراخهای الک را تا چندین مرتبه داشته باشند

همچنین در هیچ موردی نباید وزن مصالح روی الک به اندازه ای باشد که بافت الک تغییر شکل دائمی بدهد.

ب) بر روی هر الک نباید به ضخامت بیش از 2 سانتی متر دانه جمع شود و در صورت وجود دانه های زیاد می توان آزمایش را در چند مرحله انجام داد.

ت) اگر عمل لرزاندن الک ها بصورت مکانیکی انجام شود ،

برای اطمینان بیشتر توصیه می شود که قبل از توزین مصالح باقیمانده هر الک ،

با قرار دادن زیر الک و دریوش ، مجددا آن را توسط دست در جهت های گوناگون بلرزانید

و آنگاه دانه های عبوری را در الک بعدی ریخته به ترتیب تا آخرین الک ادامه دهید.

ث) طبق استاندارد ملی ایران “هنگام استفاده از الک هایی که اندازه چشمه های آنها کمتر از 25 میلی متر است،

آزمون الک کردن با دست معمولا باید روی تمام نمونه آزمودنی صورت گیرد. در مورد الک های درشت تر از 25 میلی متر،

می توان دانه ها را یک به یک با دست روی چشمه های الک قرار داد.”

مقدار باقیمانده روی هر یک از الک ها را بطوریکه تمام سنگدانه های روی چشمه های الک نیز پاک شده باشد

در یک ظرف ریخته و وزن نمائید. دقت شود که دانه ها از الک بیرون نریزد. بر طبق استاندارد ملی ایران

وزن کل مواد بعد از الک کردن باید با وزن اولیه نمونه کنترل شود و در صورتی که اختلاف این دو بیش از 0.3 درصد باشد،

نتایج قابل قبول نیست.” بر طبق استاندارد ملی ایران “مانده های روی الکها شده آخری را باید با تقریب 0.1 درصد نسبت

به جرم بار توزین نمود . مجموع این جرم ها با جرم بار نباید اختلافی بیش از 2 درصد نسبت به جرم بار داشته باشد.”

جلوگیری از اشتباه وزن کردن

الف) در مورد الکهای ریزتر می توانید قبلا الک را وزن نموده تا پس از عمل الک کردن دانه ها را همراه با الک وزن نموده تا دچار اشتباه وزن کردن نشوید.

ب) برای خارج کردن دانه ها از چشمه های الک از فشار بیمورد با وسایل غیر مجاز خودداری کرده و حتی الامکان از برس سیمی استفاده شود.

محاسبات و جدول نتایج آزمایش

بر طبق استاندارد ملی ایران ” بیان نتایج حاصل از آزمون دانه بندی به صورت جدول به ترتیبی که در زیر به آن ها اشاره شده است درج گردد.

مطالب زیر باید در بالای جدول نوشته شود : 1- ماهیت و حالت ماده الک کردنی ۲- روش الک کردن ٣- اندازه و شکل قاب الک 4-کف الک (صفحه مشبک یا تور فلزی) 5-نشانه الک (استاندارد ملی و علامت آن) 6-شکل چشمه های الک 7-مدت زمان الک کردن

جدول نیز باید حاوی مطالب زیر باشد:

1-شرح الک های آزمایشگاهی بکار برده شده (این الک ها به وسیله اندازه چشمه هایشان بر حسب میلی متر یا میکرومتر مشخص می شوند.)

2-هر یک از مانده ها و رد شده بر حسب گرم و درصدی از مجموع جرم مانده ها و رده شده آخری

3-جمع مانده ها بر حسب درصد

الف-وزن دانه های هر یک از الک ها mi را در جدول منحنی دانه بندی شن یادداشت کنید.

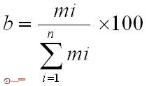

ب-درصد باقی مانده نسبت به کل وزن دانه ها را حساب کنید.

شماره ی الک – i

تعداد الک ها – n

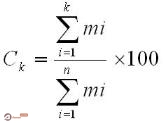

ج-در صد باقی مانده انباشته الک شماره k را محاسبه نمایید.

تذکر 4:

با افزایش i، اندازه سوراخ های الک کوچک تر می گردد به طوری که i=1 مربوط به بزرگترین الک است.

د-درصد رد شده انباشته از الک ها محاسبه شود.”

d=100-Ck

رسم نمودار نتایج آزمایش دانه بندی

برای رسم نمودار نتایج آزمایش دانه بندی میبایست، نتایج محاسبات را در جدول شماره 37 آزمایش دانه بندی شن یادداشت نمایید. وسپس نتایج را به صورت منحنی شکسته در یکی از نمودارهای ده گانه استاندارد ایران رسم نمایید. بر طبق استاندارد ملی ایران بیان نتایج به صورت نمودار باید به ترتیب زیر باشد”

برای رسم نمودار نتایج آزمون دانه بندی می توان از دو محور مختصات استفاده نمود:

1-محور افقی که اندازه اسمی چشمه الک ها را روی آن می برند و در ضمن از کوچکترین اندازه شروع می کنند.

2-محور عمودی که درصد جمع مانده ها را، در جهت صعودی، روی آن قرار می دهند.

می توان نتایج را روی محور های خطی و یا روی محور های خطی – لگاریتمی نشان داد.”